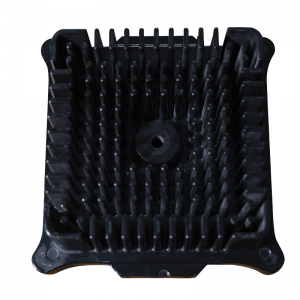

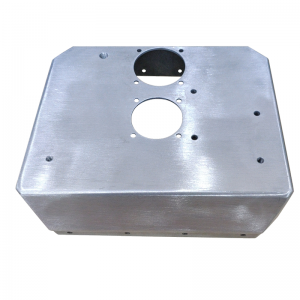

แผ่นระบายความร้อนแบบหล่อขึ้นรูปตามสั่งสำหรับหม้อน้ำ

กระบวนการระบายความร้อน

การออกแบบเครื่องมือ

การหล่อขึ้นรูปด้วยแรงดันสูง

การตัดแต่ง

การลบคม

การพ่นทราย

การขัดผิว

การเคลือบผง

การตอกเกลียวและการกลึง CNC

แทรกเกลียว

การบำบัดพื้นผิว

1. การออกซิเดชันทางเคมี

2. การวาดภาพ

3. อิเล็กโทรโฟเรซิส

4. การชุบอะโนไดซ์

5. การเคลือบผง

แผ่นระบายความร้อนแบบหล่อขึ้นรูป

แผ่นระบายความร้อนแบบหล่อขึ้นรูปเหมาะอย่างยิ่งหากคุณต้องการแผ่นระบายความร้อนอะลูมิเนียมที่ออกแบบมาโดยเฉพาะ โดยผลิตโดยการอัดอะลูมิเนียมเหลวภายใต้แรงดันสูงเข้าไปในแม่พิมพ์เหล็ก แผ่นระบายความร้อนแบบหล่อขึ้นรูปเป็นที่นิยมในตลาดเนื่องจากผลิตจากโลหะผสมอะลูมิเนียม ซึ่งเป็นวัสดุที่นิยมใช้สำหรับแผ่นระบายความร้อนแบบหล่อขึ้นรูป กระบวนการหล่อขึ้นรูปนี้เหมาะสมกับความต้องการของทุกโครงการและสามารถผลิตได้อย่างรวดเร็ว

ระยะเวลาจัดส่งรวดเร็ว เพียง 35-40 วัน

ประสิทธิภาพสูงบนพื้นผิวเคลือบอะโนไดซ์

ขนาดที่แม่นยำสูงถูกควบคุมให้อยู่ภายในช่วง +/-0.05 มม.

วิศวกรมีส่วนช่วยในการสรุปผลตั้งแต่การออกแบบไปจนถึงการผลิต

ข้อดีของฮีทซิงค์แบบหล่อขึ้นรูป

เมื่อเปรียบเทียบกับวิธีการผลิตอื่นๆ การหล่อขึ้นรูปด้วยแรงดันมีข้อดีดังต่อไปนี้:

1. ผลิตรูปทรงสามมิติที่ซับซ้อน ซึ่งไม่สามารถทำได้ด้วยวิธีการอัดขึ้นรูปหรือการตีขึ้นรูป

แผ่นระบายความร้อนอะลูมิเนียม โครง ตัวเรือน กล่องหุ้ม และชิ้นส่วนยึด สามารถรวมเข้าด้วยกันได้ในการหล่อขึ้นรูปชิ้นเดียว

2. สามารถเจาะรูในแม่พิมพ์หล่อได้

3. อัตราการผลิตสูงและต้นทุนต่ำ

4. ความคลาดเคลื่อนที่แคบ

5. มีเสถียรภาพทางมิติ

6. ไม่จำเป็นต้องทำการกลึงเพิ่มเติม

จัดให้มีพื้นผิวเรียบสนิทเป็นพิเศษ (ซึ่งดีสำหรับการสัมผัสระหว่างแผ่นระบายความร้อนและแหล่งกำเนิดความร้อน)

อัตราความต้านทานการกัดกร่อนตั้งแต่ดีถึงสูง

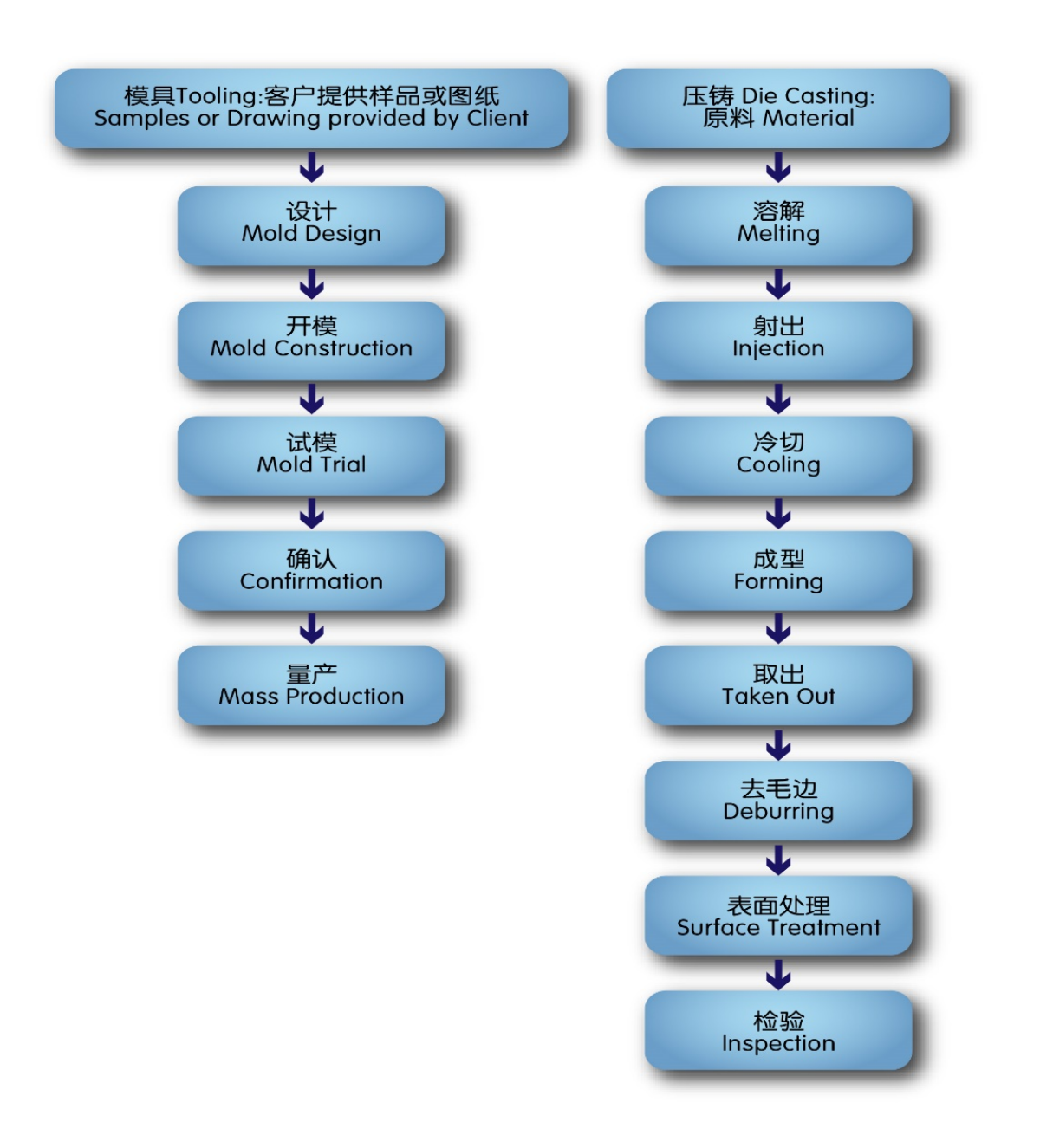

แผนผังกระบวนการผลิตของ Kingrun

เมื่อเปรียบเทียบกับวิธีการผลิตอื่นๆ การหล่อขึ้นรูปด้วยแรงดันมีข้อดีดังต่อไปนี้:

1. ผลิตรูปทรงสามมิติที่ซับซ้อน ซึ่งไม่สามารถทำได้ด้วยวิธีการอัดขึ้นรูปหรือการตีขึ้นรูป

แผ่นระบายความร้อน โครง ตัวเรือน กล่องหุ้ม และชิ้นส่วนยึด สามารถรวมเข้าไว้ในชิ้นส่วนหล่อชิ้นเดียวได้

2. สามารถเจาะรูในแม่พิมพ์หล่อได้

3. อัตราการผลิตสูงและต้นทุนต่ำ

4. ความคลาดเคลื่อนที่แคบ

5. มีเสถียรภาพทางมิติ

6. ไม่จำเป็นต้องทำการกลึงเพิ่มเติม

จัดให้มีพื้นผิวเรียบสนิทเป็นพิเศษ (ซึ่งดีสำหรับการสัมผัสระหว่างแผ่นระบายความร้อนและแหล่งกำเนิดความร้อน)

อัตราความต้านทานการกัดกร่อนตั้งแต่ดีถึงสูง

การป้องกัน EMI และ RFI ที่ยอดเยี่ยม